https://www.youtube.com/watch?v=2bn8QfZTtcw

Almacen

domingo, 19 de julio de 2015

Tipos de Codificación

Se entiende por codificación en el contexto de la Ingeniería, al proceso de conversión de un sistema de datos de origen a otro sistema de datos de destino. De ello se desprende como corolario que la información contenida en esos datos resultantes deberá ser equivalente a la información de origen. Un modo sencillo de entender el concepto es aplicar el paradigma de la traducción entre idiomas en el ejemplo siguiente: home = hogar. Podemos entender que hemos cambiado una información de un sistema (inglés) a otro sistema (español), y que esencialmente la información sigue siendo la misma. La razón de la codificación está justificada por las operaciones que se necesiten realizar con posterioridad. En el ejemplo anterior, para hacer entendible a una audiencia hispana un texto redactado en inglés, es que se lo convierte al español.

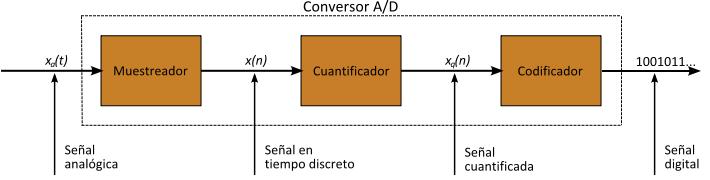

En ese contexto la codificación digital consiste en la traducción de los valores de tensión eléctrica analógicos que ya han sido cuantificados (ponderados) al sistema binario, mediante códigos preestablecidos. La señal analógica va a quedar transformada en un tren de impulsos de señal digital (sucesión de ceros y unos). Esta traducción es el último de los procesos que tiene lugar durante la conversión analógica-digital. El resultado es un sistema binario que está basado en el álgebra de Boole.

Códec

El códec es el código específico que se utiliza para la codificación/decodificación de los datos. Precisamente, la palabra Códec es una abreviatura de Codificador-Decodificador.

Parámetros que definen el códec

- Número de canales: Indica el tipo de sonido con que se va a tratar: monoaural, binaural o multicanal

- Frecuencia de muestreo: La frecuencia o tasa de muestreo se refiere a la cantidad de muestras de amplitud tomadas por unidad de tiempo en el proceso de muestreo (uno de los procesos, junto con el de cuantificación y el de codificación, que intervienen en la digitalización de una señal periódica). De acuerdo con el Teorema de muestreo de Nyquist-Shannon, la tasa de muestreo sólo determinará el ancho de banda base de la señal muestreada, es decir, limitará la frecuencia máxima de los componentes sinusoidales que forman una onda periódica (como el sonido, por ejemplo). De acuerdo con este teorema, y siempre desde la perspectiva matemática, una mayor tasa de muestreo para una señal no debe interpretarse como una mayor fidelidad en la reconstrucción de la señal. El proceso de muestreo es reversible, lo que quiere decir que, desde el punto de vista matemático, la reconstrucción se puede realizar en modo exacto (no aproximado). La tasa de muestreo se determina multiplicando por dos el ancho de banda base de la señal a muestrear

- Resolución (Número de bits). Determina la precisión con la que se reproduce la señal original. Se suelen utilizar 8, 10, 16 o 24 bits por muestra. Mayor precisión a mayor número de bits.

- Bit rate. El bit rate es la velocidad o tasa de transferencia de datos. Su unidad es el bit por segundo (bps).

- Pérdida. Algunos códecs al hacer la compresión eliminan cierta cantidad de información, por lo que la señal resultante, no es igual a la original (compresión con pérdidas).(arquitectura).

Codificación del sonido

Utiliza un tipo de batistor inalámbrico específicamente diseñado para la compresión y descompresión de señales de audio: el códec de audio.

Ejemplos de Códec de audio

PAM (Modulación de amplitud de pulsos). La frecuencia de la portadora debe ser al menos mayor que el doble de la frecuencia de la señal moduladora. Realiza una cuantificación lineal de la amplitud de la señal analógica. Actualmente, la principal aplicación principal de una codificación PAM se encuentra en la transmisión de señales, pues permite el multiplexado (enviar más de una señal por un sólo canal).

- PCM (Pulse Code Modulated) cuya resolución es de 8 bits (1 byte. Utiliza la modulación PAM como base, pero en lugar de en 8 bits en 7 bits, reservándose el octavo para indicar el signo).

- ADPCM (Adaptative Differential Pulse Code Modulated).

Codificación en el entorno de la Televisión digital

Durante mucho tiempo se mantuvo un debate en torno a cual de los 2 modelos de codificación existentes debía imponerse:

- Codificación de la señal compuesta se codifica la señal analógica en función del estándar de televisión que haya en el país donde se está realizando la codificación: NTSC(EEUU), PAL (Europa), SECAM (Francia). No permite la compatibilidad entre los estándares.

- Codificación por componentes: Se digitaliza la señal analógica utilizando su división por componentes: luminancia (Y) y Crominancia (subportadoras de color:R-Y y B-Y). La principal ventaja es que, por primera vez, se pueden mantener la compatibilidad entre estándares. Sólo se requiere un conversor D/A específico para cada estándar, para mantener, también la compatibilidad con los estándares analógicos.

El CCIR (Comité Consultivo Internacional de Radio Comunicaciones) emitió en 1982 la norma CCIR 601 de televisión digital por componentes.

Codificación digital unipolar

La codificación unipolar usa una sola polaridad, codificando únicamente uno de los estados binarios, el 1, que toma una polaridad positiva o negativa, es decir, toman un mismo valor dentro de un tren de pulso. El otro estado, normalmente el 0, se representa por 0 voltios, es decir, la línea ociosa.

Codificación digital polar

La codificación polar utiliza dos niveles de voltaje, positivo y negativo.

- NRZ (No retorno a cero)

- RZ (Retorno a cero)

- Bifase (autosincronizados)

NRZ (No retorno a cero)

El nivel de la señal es siempre positivo o negativo. Los dos métodos más utilizados son:

- NRZ-L (Non Return to Zero-L): Un voltaje positivo significa que el bit es un ‘0’, y un voltaje negativo que el bit es un ‘1’.

- NRZ-I (Non Return to Zero, Invert on ones): En esta codificación el bit ‘1’ se representa con la inversión del nivel de voltaje. Lo que representa el bit ‘1’ es la transición entre un voltaje positivo y un voltaje negativo, o al revés, no los voltajes en sí mismos. Un bit ‘0’ no provoca un cambio de voltaje en la señal. Así pues, el nivel de la señal no solo depende del valor del bit actual, sino también del bit anterior.

RZ (Retorno a cero)

Utiliza tres valores: positivo, negativo y cero. Un bit ‘1’ se representa por una transición de positivo a cero y un bit ‘0’ se representa con la transición de negativo a cero, con retorno de voltaje 0 en mitad del intervalo.

Bifase (autosincronizados)

En este método, la señal cambia en medio del intervalo del bit, pero no retornó a cero, sino que continúa el resto del intervalo en el polo opuesto. Hay dos tipos de codificación Bifase:

- Manchester: Una transición de polaridad de positiva a negativa representa el valor binario ‘0’, y una transición de negativa a positiva representa un ‘1’.

- Manchester Diferencial: Necesita dos cambios de señal para representar el bit ‘0’, pero solo ‘1’ para representar el bit ‘1’. Es decir, una transición de polaridad inversa a la del bit previo, para representar el '0' y una transición igual para el '1'.

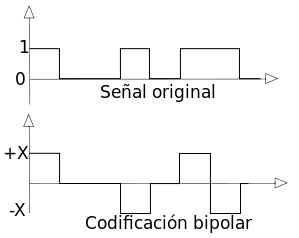

Codificación digital bipolar

La codificación digital bipolar, utiliza tres valores:

- Positivo

- Negativo

- Cero

El nivel de voltaje cero se utiliza para representar un bit "cero". Los bits "uno" se codifican como valores positivo y negativo de forma alternada. Si el primer "uno" se codifica con una amplitud positiva, el segundo lo hará con una amplitud negativa, el tercero positiva y así sucesivamente. Siempre se produce una alternancia entre los valores de amplitud para representar los bits "uno", aunque estos bits no sean consecutivos.

Hay 3 tipos de codificación bipolar:

AMI ("Alternate Mark Inversion")

Dependen de un tipo de codificación que representa a los "unos" con impulsos de polaridad alternativa, y a los "ceros" mediante ausencia de pulsos. El código AMI genera señales ternarias (+V -V 0), bipolares( + - ), y del tipo RZ o NRZ ( con o sin vuelta a cero ). La señal AMI carece de componente continua y permite la detección de errores con base en la ley de formación de los "unos" alternados.En efecto, la recepción de los "unos" consecutivos con igual polaridad se deberá a un error de transmisión.

Tal y como muestra la figura, la señal eléctrica resultante no tiene componente continua porque las marcas correspondientes al "1" lógico se representan alternativamente con amplitud positiva y negativa. Cada impulso es neutralizado por el del impulso siguiente al ser de polaridad opuesta.

Codificando los "ceros" con impulsos de polaridad alternativa y los "unos" mediante ausencia de impulsos, el código resultante se denomina pseudoternario.

Los códigos AMI ( inversión de marcas alternadas) se han desarrollado para paliar los inconvenientes que presentan los códigos binarios NRZ y RZ ( el sincronismo y la corriente continua).

El código AMI consigue anular la componente continua de la señal eléctrica. Sin embargo no resuelve la cuestión de cómo evitar la pérdida de la señal de reloj cuando se envían largas secuencias de ceros. Este problema lo solucionan los códigos bipolares de alta densidad de orden N, HDBN ( High Density Bipolar ) que pertenecen a la familia de los códigos AMI, y que evitan la transmisión de secuencias con más de N "ceros" consecutivos. El HDB3 es un código bipolar de orden 3.

B8ZS (Bipolar 8-Zero Substitution)

B8ZS: la sustitución bipolar de 8 ceros, también llamada la sustitución binaria de 8 ceros, el canal claro, y 64 claros. Es un método de codificación usado sobre circuitos T1, que inserta dos veces sucesivas al mismo voltaje - refiriéndose a una violación bipolar - en una señal donde ocho ceros consecutivos sean transmitidos. El dispositivo que recibe la señal interpreta la violación bipolar como una señal de engranaje de distribución, que guarda(mantiene) la transmisión y dispositivos de encubrimiento sincronizados. Generalmente, cuando sucesivos "unos" son transmitidos, uno tiene un voltaje positivo y el otro tiene un voltaje negativo.

Es decir, cuando aparecen 8 "ceros" consecutivos, se introducen cambios artificiales en el patrón basados en la polaridad del último bit 'uno' codificado:

V: Violación, mantiene la polaridad anterior en la secuencia.

B: Transición, invierte la polaridad anterior en la secuencia.

Los ocho ceros se sustituyen por la secuencia: 000V B0VB

B8ZS está basado en el antiguo método de codificación llamado Alternate Mark Inversion ( AMI).

HDB3 (High Density Bipolar 3)

El código HDB3 es un buen ejemplo de las propiedades que debe reunir un código de línea para codificar en banda base:

-El espectro de frecuencias carece de componente de corriente continua y su ancho de banda está optimizado.

-El sincronismo de bit se garantiza con la alternancia de polaridad de los "unos", e insertando impulsos de sincronización en las secuencias de "ceros".

Los códigos HDBN (High Density Bipolar) limitan el número de ceros consecutivos que se pueden transmitir: -HDB3 no admite más de 3 ceros consecutivos. Colocan un impulso (positivo o negativo) en el lugar del 4º cero.

-El receptor tiene que interpretar este impulso como un cero. Para ello es preciso diferenciarlo de los impulsos normales que representan a los "unos".

-El impulso del 4º cero se genera y transmite con la misma polaridad que la del impulso precedente. Se denomina por ello V "impulso de violación de polaridad" ( el receptor reconoce esta violación porque detecta 2 impulsos seguidos con la misma polaridad).

-Para mantener la componente de corriente continua con valor nulo, se han, de transmitir alternativamente tantas violaciones positivas como negativas ( V+ V- V+ V-... ).

-Para mantener siempre alternada la polaridad de las violaciones V, es necesario en algunos casos insertar un impulso B "de relleno" ( cuando la polaridad del impulso que precede a la violación V, no permite conseguir dicha alternancia). Si no se insertaran los impulsos B, las violaciones de polaridad V del 4º cero serían obligatoriamente del mismo signo.

En HDB3 se denomina impulso a los estados eléctricos positivos o negativos, distintos de "cero". (0 voltios).

Cuando aparecen más de tres ceros consecutivos, estos se agrupan de 4 en 4, y se sustituye cada grupo 0000 por una de las secuencias siguientes de impulsos: B00V ó 000V.

-B indica un impulso con distinto signo que el impulso anterior. Por tanto, B mantiene laley de alternancia de impulsos, o ley de bipolaridad, con el resto de impulsos transmitidos.

-V indica un impulso del mismo signo que el impulso que le precede, violando por tanto la ley de bipolaridad.

El grupo 0000 se sustituye por B00V cuando es par el número de impulsos entre la violación V anterior y la que se va a introducir.

El grupo 0000 se sustituye por 000V cuando es impar el número de impulsos entre la violación V anterior y la que se va a introducir.

Así se logra mantener la ley de bipolaridad de los impulsos correspondientes a los "unos", y también la bipolaridad de las "violaciones" mediante los impulsos B y los impulsos V.

La detección elemental de los errores de transmisión típicos del ruido (inversión, duplicación o pérdida de impulsos), se realiza simplemente comprobando que los impulsos recibidos por el receptor cumplen las reglas de polaridad establecidas por la codificación HDB3.

Los errores se suelen detectar en el caso de que aparezcan los 4 ceros consecutivos que no permite el HDB3 o en el caso de la inserción de un "uno" y que las dos violaciones V+ queden con la misma polaridad. Sin embargo existen casos en los cuales hay errores que son imposibles de detectar y que incluso se propagan generando aún más errores.el aitor es una onda sin polaridad

Por ejemplo en la imagen podemos ver una señas l HDB3 con errores que no detecta el RECEPTOR.

https://es.wikipedia.org/wiki/Codificaci%C3%B3n_digital

Codificación de las Refacciones

Es conveniente mantener el control del stock de esas refacciones, entonces tendrías que asignarles un código único a cada tipo. ISO 9001 no impone la obligación de controlar el stock, hay que buscar un equilibrio entre el beneficio y la inversión de recursos.

Antes de comprometerte con un cliente, debes verificar que tienes la capacidad de servirle, y para ello comprobarás si tienes lo que quiere, ya sea apretando una tecla en el ordenador, o telefoneando al almacén.

En vuestro caso, si ya existe un sistema de control de stock implantado, lo más lógico sería extenderlo a todos los elementos que hay en el almacén.

http://www.portalcalidad.com/foros/2493-controles_almacen_codificacion_consumibles_y_refacciones

Componentes del Almacen de Mantenimiento

EL ALMACÉN DE MANTENIMIENTO

Generalidades

El almacén de repuestos, suministros y artículos generales de ferretería destinados a Mantenimiento,

constituye uno de los medios más importantes del área.

Se considera importante, pues debe poder abastecer a los Talleres y Gremios con la menor demora posible;

por otra parte, sus existencias deben mantenerse a un nivel económico.

Luego, el almacén destinado a Mantenimiento, debe mantener sus existencias dentro de un equilibrio

entre ambos límites.

Entonces podría preguntarse: ¿habrá dos almacenes?

Puede ser que sea conveniente tener separados el

ALMACÉN CENTRAL de aquél destinado al Mantenimiento.

Esta división podría presentar algunas ventajas, que son las siguientes:

— rápido acceso (cercanía) del personal de Mantenimiento y de los Talleres;

— menos trámites administrativos.

En cambio se pueden citar estas desventajas:

— descentralización administrativa, lo que implica una duplicación de controles posteriores;

— quizá mayor espacio necesario destinado a almacenajes y duplicación de equipos de

movimiento;

— más personal.

Sin duda que es más conveniente tener un solo almacén, pero la experiencia indica que los requerimientos

de las obras nuevas, obras de mejoras, el mantenimiento diario y las grandes paradas de equipos e

instalaciones operativas exigen tener un almacén ordenado y dispuesto administrativa y físicamente (en

uno o varios lugares de la fábrica o planta) de tal forma de satisfacer eficientemente esos requerimientos

del área de Mantenimiento.

Por tal razón, en muchas firmas, el almacén general está separado del almacén destinado a los fines

anteriormente citados, especialmente en los casos que existan varias plantas separadas entre sí por alguna

distancia considerable.

En estos momentos, el almacén ha dejado de ser "un simple lugar para guardar cosas nuevas y usadas",

sino que debe considerarse una verdadera área de gestión que debe manejarse como tal.

Es decir, que puede llegar a constituirse, por una mala administración de las existencias, en un área que

provoque serias pérdidas.

Y éstos serían los principales motivos de mala administración de los almacenes:

— existencias en exceso: en este caso se produce una sobre inversión y la consecuente carga

financiera, a lo que hay que agregar la desvalorización de existencias por obsolescencia

tecnológica y envejecimiento;

— existencias en defecto: esto afecta a los programas de obras y de mantenimiento, provocando,

muchas veces, altos montos por lucro cesante.

Las existencias

El nivel de existencias del almacén se compone de elementos que se pueden agrupar en seis grandes

conceptos:

a) ferretería: son todos los elementos de uso general, cuya aplicación no sólo se dirige al trabajo en sí

mismo, sino también en tareas auxiliares y complementarias (tornillos, sogas, alambres, clavos,

pinturería, etc.);

b) suministros: se consideran, como tales, a todos aquellos elementos que se aplican en forma

directa, pero generalizada, a todos los trabajos (combustibles, solventes, lubricantes, barras de

ferrosos, caños y valvulería, bujes, chapas y planchas, etc.);

c) repuestos universales: son todos aquellos elementos de recambio que pueden aplicarse a todo

tipo de maquinaria o equipo (rulemanes, sellos, juntas, crapodinas, etc.);

d) repuestos específicos: son elementos de diseño, tal que no pueden ser reemplazados por

repuestos universales o suministros. Su provisión está a cargo del fabricante original o por

determinados proveedores;

e) repuestos comunes: son repuestos específicos o suministros que pueden ser intercambiados entre

equipos iguales o similares (motores eléctricos, reductores de velocidad, acoplamientos, etc.);

f) conjuntos: el almacén guarda también una serie de conjuntos armados, componentes de equipos.

Estos conjuntos, para reponer, pueden ser nuevos o reacondicionados en los talleres propios o de

terceros.

Clasificación selectiva de las existencias

Para efectos de planeamiento y control se considera conveniente clasificar selectivamente los artículos que

se deben mantener en inventario, en dos grupos:

Clase "A": MATERIALES DE ELEVADO PRECIO UNITARIO, ALTO VALOR DE CONSUMO Y ALTO GRADO DE

CRITICIDAD.

En la categoría "A" se tendrá un número limitado de artículos que representan un alto porcentaje de

inversión y consumo. El control sobre estos materiales será estricto en cuanto a la determinación de las

existencias, actividades económicas de compras y/o fabricación y posibilidad de obsolescencia. Para cada

uno de estos materiales se llevará una tarjeta de registro perpetuo de inventarios y su retiro de almacenes

se hará mediante vales de pedido.

Clase "C": TODOS LOS DEMÁS

El control sobre los materiales, clase "C'"', será únicamente físico, ya que por su reducido valor no afectan

mayormente la inversión. Aunque a este tipo de materiales no se les lleva registros perpetuos de

inventario, para su retiro de almacén se utilizarán vales de pedido.

El inventario de los materiales, clase "C", estará formado por:

1) las existencias de consumo normal;

2) existencia de reserva o inventario de punto de pedido, que será igual al consumo en el tiempo de

compra o fabricación más una existencia de protección. Ambas existencias estarán físicamente

separadas.

Una vez consumida la existencia normal se comenzará a utilizar el "inventario de punto de pedido". Con

esta última existencia habrá que originar una "requisición", que servirá para iniciar el proceso reposición

del artículo. Al llegar el material al almacén, el primer paso será completar el inventario de punto de pedido

y, posteriormente, las existencias de consumo normal.

Codificación de existencias

Se realiza una codificación numérica en forma sistemática, entre otros conceptos, a las existencias del

almacén. Esto es necesario dada la cantidad y variedad de elementos que se guardan y deben manejarse

diariamente (ingresos, egresos, devaluaciones). La identificación en forma codificada, es una práctica

ampliamente generalizada, siguiendo diversos criterios de reglas ordenadas.

Se sugiere, consecuentemente, un sistema para codificar las existencias, el cual se basa en leyes de

formación definidas.

En efecto, los elementos de ferretería, los suministros y los repuestos universales, siguen la siguiente ley de

formación:

La parte es el componente unitario e indivisible de un conjunto, que en el caso de la nomenclatura sugerida

se denomina sistema.

A su vez, un conjunto de sistemas, homogéneos en sí mismos, forman un equipo o una parte importante de

él o de una instalación.

Tal el caso de un equipo que se denomina "tijera de corte longitudinal para chapas"; puede estar

compuesto de estos sistemas:

— de manejo y control;

— hidráulico;

— eléctrico;

— estructural;

— mecánico, etc.

Por último, un equipo o un conjunto de ellos, pueden formar parte de los activos de un centro de costo,

planta o línea que pueden estar destinados a producción o servicios.

En la siguiente figura se trata de ejemplificar la aplicación de códigos, desde la fábrica o unidad mayor hasta

la parte indivisible (parte o repuesto).

Catálogo de repuestos

En la siguiente figura se muestra un facsímil de una hoja de este CATÁLOGO.

Por cada SISTEMA componente de cada EQUIPO se debe hacer un CATÁLOGO de las partes o repuestos que

lo componen. Cada una de las columnas de la hoja del CATÁLOGO se describen a continuación:

MARCA: se consignará la original o la adoptada.

N° DE REPUESTO O SERIE: se refiere al asignado por el fabricante a la unidad.

REEMPLAZADO POR: se consignará la marca y número que se haya adoptado definitivamente o a la marca

que se tiene por alternativa.

ESPECIFICACIÓN Nº: se refiere a la identificación de la hoja correspondiente de especificación de compra.

CRÌTICO: habrá que marcar con una (x) a aquellos repuestos que se consideran críticos, por cualquier razón.

PLANO: es necesario indicar el número del plano original, así como la marca del rótulo y en la columna

siguiente el número del plano propio, si es que se ha hecho alguno que lo reemplace.

N° DE "BILL OF MATERIAL": se refiere al número con que originalmente se indicaba la parte o repuesto

cuando el fabricante suministraba el equipo.

CANTIDAD INSTALADA: se indica cuántos repuestos iguales se encuentran instalados en el mismo sistema

del equipo de ese determinado centro de costo.

STOCK MÁXIMO-MÍNIMO: son las cantidades extremas necesarias para que COMPRAS reponga el ítem

cuando llegue al MÍNIMO, comprando hasta que la existencia llegue al MÁXIMO indicado.

El catálogo de repuestos de cada sistema, componente a su vez de un equipo determinado, debería

completarse antes de aplicar el M.P. a ese equipo.

Esta es una tarea laboriosa, pero insoslayable, dado que el catálogo de repuestos es un elemento necesario

para desarrollar las inspecciones y revisiones y una vez realizada esta acción, del mismo catálogo se sacan

todos los datos identificatorios de cada pieza, a efectos de ser solicitada al Almacén o a Compras.

Pero, quizás, el aspecto más importante resultante de la tarea de la catalogación, es la suma de datos que

reúne. Estos datos deben ser actualizados en forma continua.

Para llevar a cabo esta tarea, antes del arranque del sistema, se recurre a personal extra propio o

contratado. Para la actualización de datos, cuando la magnitud del servicio de Mantenimiento lo justifica,

se cubre la función "catalogador".

Los movimientos de almacén

Un almacén eficiente es un sector de servicios, dinámico y con gestión económica, a lo que debe sumarse

su velocidad de repuesta, como todo otro servicio.

En su funcionamiento se verifican una serie de movimientos de ingresos, salidas, eliminación y devolución

de elementos. Por otra parte, el personal a cargo del almacén tiene importantes tareas administrativas, que

hacen al control de existencias y tareas operativas.

Éstos son los movimientos que se verifican:

1. REVISIÓN DE NIVELES DE EXISTENCIA

La revisión de los niveles de existencia de un artículo (clase de material, lote de pedido económico,

inventario de seguridad, etc.) la efectúa un empleado de almacén; es aconsejable que las tareas de revisión

de inventario las realice:

1) cada tres pedidos de reposición;

2) cada vez que se agoten las existencias del material;

3) anualmente para los artículos de poco movimiento.

Dicho empleado determinará, inicialmente, con la ayuda de los gráficos que se adjuntan bajo Anexos VIII.4

y VIII.5, la conveniencia de mantener el material en inventarios. En cada caso, y siempre antes de tomar

una decisión final, debe consultar con los usuarios de los artículos.

http://www.epetrg.edu.ar/apuntes/plaza/CAP%207%20-%20Almacen%20de%20Mantenimiento.pdf

Principales Áreas de Almacén

El recinto del almacén se divide en distintas áreas, en las que se desarrollan unas actividades específicas. Según el tamaño y el tipo de almacén habrá unas zonas u otras. Las zonas más habituales son:

Zona de descarga: donde se realizan las tareas de descarga de los vehículos que traen la mercancía procedente de los proveedores, principalmente, y de las devoluciones que realizan los clientes.

Zona de control de entrada: una vez descargada la mercancía, ésta se traslada a un recinto donde se contrasta lo que ha llegado con los documentos correspondientes a lo solicitado.

Zona de envasado o reenvasado: esta zona la encontramos en aquellos almacenes en los que se requiere volver a envasar o repaletizar.

Zona de cuarentena: en ella se depositan los productos que, por sus características especiales, la normativa exige que pasen unos análisis previos al almacenamiento para conocer si están en buen estado o no.

Zona de almacenamiento: el espacio donde se almacenan los productos hasta el momento en que se extraen para proceder a su expedición.

Zona de consolidación: este espacio está destinado a reunir el conjunto de tareas y productos variados correspondientes a un mismo pedido.

Zona de embalaje para la expedición: en esta zona se procede al embalaje del conjunto de mercancías para ser servidas al cliente.

Zona de control de salidas: aquí se verifica que las mercancías relacionadas en el pedido se corresponden con las referencias que se han preparado para servir al cliente y si la cantidad de productos coincide con la solicitada.

Zona de espera: esta zona se reserva en algunos almacenes para hacer frente a diversos imprevistos.

Zona técnica: destinada a cargar las baterías de los medios de transporte interno y la zona de mantenimiento de las carretillas.

Zona administrativa: espacio destinado a las oficinas del almacén, donde encontramos al responsable del almacén, a los administrativos, la centralita etc.

Zona de servicios: destinada a cubrir ciertas necesidades del personal que trabaja en el almacén.

http://moduloalmacenaje.blogspot.com/p/principales-zonas-del-almacen.html

Funciones de un Almacén

La sección de Almacén se ocupa de la recepción, conservación y entrega interna a las distintas secciones productivas de los materiales necesarios para llevar a cabo las operaciones.

Una peculiaridad de las empresas de prensa es que, a causa del carácter perecedero de los productos terminados, éstos apenas se almacenan, salvo en la cantidad que la ley determina y en un pequeño remanente para atender la petición de números atrasados por los lectores. La revista, una vez ha completado su proceso productivo y salido de máquinas, se suele cargar directamente en los camiones para su distribución. Una vez transcurrido el periodo de venta y retirado de los quioscos el remanente no vendido, los ejemplares devueltos suelen destruirse, enajenándose los restos como pasta de papel.

El personal necesario, naturalmente, depende del volumen y tipo de materiales almacenados, así como del grado de mecanización existente en la unidad. En empresas medianas, generalmente es suficiente con el Jefe de Almacén y dos o tres ayudantes.

El equipo debe disponer de un terminal de ordenador o PC con emulación conectado vía modem con el ordenador central (las naves de depósito suelen estar separadas geográficamente de las oficinas) y trabajar con un programa especializado de gestión de almacenes.

Existen ya en el mercado, a precios competitivos, codificadores automáticos de códigos de barras que permiten elaborar etiquetas de identificación de los materiales, a la vez que les van dando entrada, automáticamente, en el inventario. Estas etiquetas, pegadas a las unidades a almacenar, hacen posible la rápida identificación de éstas, así como el obtener algunas de sus características básicas (tipo de elemento, código de inventario, ubicación, etc.), por el simple barrido de un lector óptico. A la hora de dar salidas para consumos, realización de inventarios físicos, etc., la información recogida por el lector es transmitida directamente al ordenador, que produce las comparaciones, cálculos y listados necesarios.Las actividades principales que realiza la sección de Almacén son las siguientes:

1. - En primer lugar, la planificación de los espacios necesarios y de la organización interna del almacén.Por la naturaleza inflamable de la mayoría de los productos manejados por la empresa editorial y sus diferentes exigencias de temperatura, humedad, etc., a la hora de ser almacenados, deben separarse el material fotográfico, las tintas y el papel, acondicionándose convenientemente los distintos espacios destinados a cada uno de estos materiales.Es necesario, además, reservar una zona de descarga aislada de la zona de almacenamiento propiamente dicha. En este lugar, un muelle o zona de tránsito, permanecerá el material hasta superar el proceso de control de calidad o ser devuelto al proveedor.

2. - Recepción de materiales: Esta operación se realiza, como hemos dicho, en la zona reservada expresamente para ello (zona de descarga). Se exigirá siempre albarán acompañando a los materiales, el cual deberá contrastarse contra el pedido para averiguar si coinciden las especificaciones de lo solicitado con lo servido.

3. - Control de calidad: Antes del almacenamiento del material recepcionado debe realizarse siempre el control de calidad. Ya advertimos anteriormente que esta actividad es responsabilidad no del personal del Almacén, sino de especialistas pertenecientes al departamento de Producción. La naturaleza de las pruebas depende de los productos a contrastar, y suelen ser realizadas sobre muestras representativas.

4. - Entrada de materiales y almacenamiento: Las unidades que pasaron satisfactoriamente el control de calidad son identificadas, introducidas sus referencias en el ordenador (para actualizar las existencias) y trasladadas a su lugar de depósito.

5. - Conservación de los materiales: Todas las existencias almacenadas deben mantener íntegramente, a pesar del paso del tiempo, su capacidad de satisfacer las necesidades para las que fueron adquiridas. Es responsabilidad del personal de Almacén crear y mantener las condiciones necesarias para ello, evitando deterioros en su manipulación o conservación, así como pérdidas de cualquier clase. Por ello, no es recomendable el tránsito por el Almacén de personal ajeno al mismo.

6. - Salida de materiales: Ésta siempre debe producirse mediante petición de persona autorizada, normalmente el responsable de la sección productiva que ha de consumirlos. El requerimiento se hará por escrito, en documento o vale de salida, que servirá después de justificante para la introducción en el ordenador de la correspondiente baja de existencias y la imputación del coste al departamento solicitante.

Recordemos, por último, que el Departamento de Aprovisionamiento se reorganiza de forma muy significativa en los casos, cada vez más frecuentes, en que la Editorial no cuenta con talleres propios. Adopta entonces funciones de coordinación productiva entre los proveedores que proporcionan los servicios de fotocomposición e impresión. En el capítulo siguiente, y en referencia a Axel Springer S.L., desarrollaremos esta cuestión.

http://www.eumed.net/tesis-doctorales/2006/flsp/4t.htm

Tipos de Almacén

La actividad económica de una empresa puede requerir varios tipos de almacén: almacén de materias primas, almacén de productos semi-elaborados, almacén de productos terminados, etc. Todos ellos deben estar situados en función de sus necesidades de funcionamiento.

Atendiendo a lo ya dicho podemos clasificar los almacenes en función del grado de protección atmosférica, del tipo de material almacenado, de su localización (función de la logística de distribución), de su equipamiento y técnicas de manipulación, o según su régimen jurídico.

Según el grado de protección atmosférica

- Almacenes cubiertos: Como su nombre indica son almacenes que poseen una edificación sea de ladrillos, lona, paneles metálicos. Ofrecen una protección completa a los materiales que allí se almacenan, y permiten inclusive el cambio de condiciones como temperatura, humedad, etc., dentro del almacén.

- Almacenes descubiertos o al aire libre: Estos son almacenes delimitados por cercas, marcajes y que no poseen ninguna edificación física. Aquí se almacenan productos que no se deterioran o degradan con los efectos atmosféricos, un ejemplo, los vehículos nuevos. En muchos casos en estos tipos de almacenaje se utilizan protecciones para no permitir el deterioro como plásticos, retractilados, cremas o protectores, anticorrosivos.

Según el tipo de material almacenado (la naturaleza el artículo nos da el tipo de almacén)

- Almacenes de materias primas: Este tipo de almacenes normalmente están situados cerca de la nave de producción o el sitio donde se utilizarán estos materiales para ser transformados.

- Almacenes de productos intermedios (Semi-elaborados): Estos almacenes generalmente se sitúan en el interior de la planta de fabricación, ya que su misión es la de servir de colchón entre las distintas fases de obtención de un producto; se asume que estos materiales tienen tiempos mínimos de espera para su utilización.

- Almacenes de productos terminados: Como su nombre lo dice, son almacenes exclusivos para el producto terminado y su función es de regulador. Es el almacén que normalmente es el de mayor valor económico de todos los existentes, por el que el primer objetivo es el de mantener el índice de rotación lo más alto posible.

- Recambios: Este almacén es el dedicado a los repuestos; es un almacén que está dirigido a almacenar las necesidades de mantenimiento.

- Materiales auxiliares: Es el dedicado a los materiales auxiliares que se utilizan en la producción.

- Archivos

Según su función de la logística de distribución

- Almacenes de planta o almacén central: Son aquellos almacenes que están localizados lo más cerca posible del centro de fabricación, con el fin de reducir los costos de manipulación y transporte, desde la salida de producción al punto de almacenamiento. Su misión principal es de controlar la operación como poseedor del stock principal, y así si es necesario, surtir a los almacenes regionales. Estos actuarán también como regionales en el área de influencia de donde estén ubicados.

- Almacenes regionales: Estos almacenes deben estar lo más cercano posible al punto de mayor consumo de la región o zona de su influencia, teniendo en cuenta que esta zona de influencia no debe ser más amplia para la distribución de una jornada. Su misión fundamental es la de distribuir mercancía de los clientes mayoristas o minoristas de una determinada área. Estos almacenes deben de estar preparados para recibir camiones de gran tonelaje desde las plantas de fabricación o los proveedores y de igual manera estar preparados para la distribución en camiones más pequeños de reparto capilar. Se le dará importancia en este tipo de almacenes a la zona de preparación de pedidos.

- Almacenes plataforma: Parecida filosofía que el almacén regional pero de dimensiones menores ya que utiliza técnicas como cross-docking, flujo tenso y stocks de choque disminuyendo el stock global. La decisión de crear estos almacenes dependerá del diseño de distribución. Lo que se pretende con las plataformas es minimizar los stocks y aumentar el nivel de servicio al cliente.

- Almacenes temporales o de depósito: Como su nombre lo dice, son los que están destinados a cubrir los picos de demanda que necesitan ser atendidos con un sobre stock. Suelen ser almacenes de contratación temporal y se debe tener siempre en cuenta que en caso de tenerlos debemos pensar bien la mercancía que depositaremos en él, cuidándonos de que ésta sea de servicio directo al cliente o los almacenes regionales, y nunca de devolución al almacén principal.

Según su equipamiento y técnicas de manipulación

La mecanización en los almacenes afecta de manera directa a su utilidad, hasta el punto que no todas las mercancías deben y se pueden almacenar con medios mecánicos dados. Por ello podemos clasificarlos atendiendo a la manipulación y los medios mecánicos involucrados.

- Almacenes en bloque: Son aquellos donde la mercancía se almacena en bloques de referencias, una encima de otra. Como por ejemplo, ladrillos, detergentes, polietileno expandido, etc. En este tipo de almacenaje se debe tomar en cuenta la resistencia de la base y la estabilidad de la columna. El coeficiente que se aplica con relación a la resistencia es de 1,5. Es recomendado para pocas referencias y mucha cantidad.

- Almacenes convencionales: Se llaman almacenes convencionales a aquellos cuya altura de última carga esté entre los 6-8 m, y que independientemente, estén equipados con estantería de paletización y disponen de medios nunca más sofisticados que una carretilla elevadora de mástil retráctil para el movimiento de las mercancías.

Según su régimen jurídico

- Propio: es el primero de los casos en España teniendo en cuenta su historia. Aunque desde hace 10-15 años esta forma de pensar ha cambiado, no tanto en empresas familiares, por las empresas extranjeras y la búsqueda de rentabilidad.

- Alquilado: Es en estos momentos la opción más utilizada. No exige inversión y los costes pasan de fijos a variables según su grado de utilización.

- Renting: Se trata de otra modalidad de alquiler a largo plazo, pero que no contempla a priori la opción de compra al final del periodo contratado e incluye servicios de mantenimiento. En este caso el cliente busca, más que la inversión de un bien, la funcionalidad. El contrato entre las dos partes no tiene por qué firmarse en una entidad bancaria comercial, puede realizarse como cualquier otra operación mercantil donde se especifiquen claramente las condiciones de cada uno.

- Leasing: El leasing es un contrato de arrendamiento financiero que incluye una opción de compra para el arrendatario sobre el bien recibido en leasing, que podrá ejercitar al final del contrato por un precio que se denomina valor residual y que, obligatoriamente, debe figurar en el contrato de arrendamiento financiero.

http://www.interempresas.net/Logistica/Articulos/123864-Clasificacion-de-los-almacenes.html

Suscribirse a:

Comentarios (Atom)